W wyścigu o zaspokojenie rosnącego globalnego popytu na pojazdy elektryczne i magazyny energii, producenci akumulatorów stoją przed krytycznym wyzwaniem: skalowaniem produkcji bez kompromisów w zakresie jakości, bezpieczeństwa i elastyczności. Kluczem do tego procesu jest proces montażu, a w szczególności precyzyjne i niezawodne spawanie cylindrycznych ogniw w moduły i pakiety. Wąskie gardło w tym obszarze może zablokować całą linię produkcyjną. Rozwiązaniem są nie tylko szybsze maszyny, ale także inteligentniejsze i bardziej elastyczne systemy:Modułowe stanowisko spawalnicze.

W tym artykule omówiono, w jaki sposób nowoczesna, modułowa konstrukcja stacji roboczych rewolucjonizuje szybką produkcję ogniw cylindrycznych, stając się niezbędnym elementem wydajnej i przyszłościowej produkcji akumulatorów.

Granice stałych linii liniowych

Tradycyjne, stacjonarne linie automatyzacji do spawania ogniw są budowane dla pojedynczego produktu. Doskonale sprawdzają się w scenariuszach produkcji wielkoseryjnej i niskozróżnicowanej. Jednak branża akumulatorów jest dynamiczna. Formaty ogniw (21700, 46120 itd.), konstrukcje modułów i konfiguracje spawania (szeregowe, równoległe, matrycowe) szybko się zmieniają. Sztywna linia produkcyjna nie jest w stanie się dostosować. Modernizacja lub przezbrajanie jest kosztowne, powoduje znaczne przestoje i wstrzymuje produkcję. Ta nieelastyczność stanowi poważne ryzyko na dynamicznie zmieniającym się rynku.

Zaleta modułowa: zwinność w standardzie

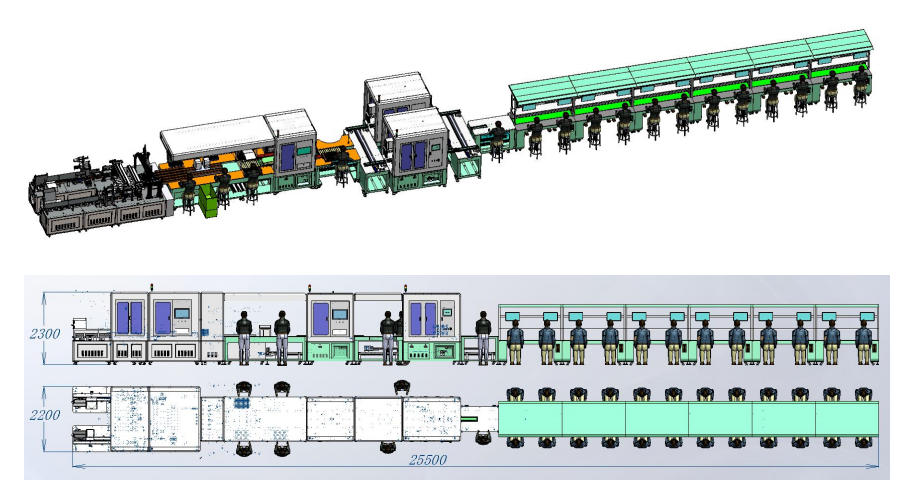

A modułowe stanowisko spawalnicze odwraca ten paradygmat. Zamiast jednej długiej, stałej linii produkcyjnej, produkcja jest podzielona na niezależne, funkcjonalne jednostki – czyli moduły. Każdy moduł, taki jak stacja układania ogniw, stacja układania szyn zbiorczych, a co najważniejsze, stacja precyzyjnego spawania, stanowi niezależną wyspę automatyzacji.

Siła tego projektu tkwi w jego podstawowych zasadach:

1. Skalowalność typu „podłącz i używaj”: Potrzebujesz większej przepustowości? Zintegruj dodatkowe, identyczne moduły spawalnicze, aby pracowały równolegle. Produkcję można skalować w górę lub rekonfigurować z minimalnymi zakłóceniami, podobnie jak w przypadku dodawania węzłów obliczeniowych o wysokiej wydajności do klastra serwerów.

2. Niezrównana elastyczność: Po wprowadzeniu nowego formatu komórki lub projektu modułu, aktualizacji wymagają tylko te moduły, które wymagają zmian – takie jak oprzyrządowanie lub osprzęt efektorów końcowych. Kluczowa infrastruktura, w tym systemy ruchu i architektura sterowania, pozostaje nienaruszona. To radykalnie skraca czas i koszty przezbrojenia.

3. Wydłużony czas sprawności i konserwacji: Jeśli jeden moduł spawalniczy wymaga konserwacji, można go odłączyć i serwisować, podczas gdy inne nadal pracują. Ta architektura przetwarzania równoległego eliminuje pojedyncze punkty awarii, maksymalizując ogólną efektywność sprzętu (OEE).

Serce modułu: Technologia precyzyjnego spawania

Sercem każdego modułu spawalniczego jest technologia, która tworzy trwałe połączenia elektryczne i mechaniczne o niskiej rezystancji. To właśnie tutaj niezawodność jest nie do podważenia. Aby sprostać tym wymaganiom, zaawansowane systemy integrują precyzyjne spawarki laserowe lub zaawansowane zgrzewarki oporowe punktowe.

Na przykład, wbudowanie precyzyjnej zgrzewarki punktowej Styler w modułowe stanowisko robocze przynosi wyraźne korzyści w montażu ogniw cylindrycznych. Jej stabilna moc wyjściowa i zaawansowana kontrola siły są kluczowe dla spawania cienkich, często różnych materiałów, z których wykonane są wypustki ogniw i niklowane stalowe szyny zbiorcze. Spójne formowanie jąder spoiny bez odprysków i uszkodzeń termicznych wrażliwego ogniwa ma kluczowe znaczenie dla bezpieczeństwa i trwałości. Po wbudowaniu takiej zgrzewarki w modułowy, serwonapędowy system ruchu, staje się ona urządzeniem zdolnym do wykonywania złożonych wzorów spoin na matrycy ogniw z dużą szybkością i powtarzalnością.

Od stanowiska roboczego do linii półautomatycznej: optymalna hybryda

Koncepcja modułowa doskonale sprawdza się w tworzeniu półautomatycznych linii montażowych. W tym przypadku ręczne operacje, takie jak kontrola wizualna, montaż złączy czy układanie wiązek przewodów, są ergonomicznie zintegrowane z modułami zautomatyzowanymi.

Rozważmy półautomatyczną linię do spawania szyn zbiorczych zbudowaną w oparciu o zasadę modułowości. Operator może załadować wstępnie ułożony osprzęt ogniw na paletę. Paleta następnie trafia do zautomatyzowanego stanowiska wyposażonego w spawarkę Styler, która wykonuje wszystkie spoiny szyn zbiorczych z nieskazitelną dokładnością. Paleta trafia na stanowisko ręczne w celu nałożenia materiału termoprzewodzącego lub kontroli odczepów napięcia, a następnie do kolejnego zautomatyzowanego modułu. To hybrydowe podejście równoważy elastyczność i ocenę sytuacji przez pracowników z szybkością, precyzją i dokładnością automatyzacji tam, gdzie jest to najbardziej istotne – w miejscu spoiny.

Wnioski: Budowanie przyszłości już dziś

Dla producentów akumulatorów inwestycja w modułowe stanowisko spawalnicze to inwestycja w odporność i rozwój. Przekształca ono halę produkcyjną ze statycznego, kruchego łańcucha w dynamiczną, rekonfigurowalną sieć. Integrując kluczowe technologie precyzyjne, takie jak zaawansowane zgrzewarki punktowe, w tę elastyczną architekturę, firmy mogą osiągnąć Święty Graal nowoczesnej produkcji: wysoką wydajność, niezmienną jakość i elastyczność, aby dostosować się do przyszłych wymagań.

Ten modułowy silnik nie tylko zasila dzisiejsze linie produkcyjne, ale także napędza innowacyjność akumulatorów przyszłości.

Informacje dostarczone przezStylerNAhttps://www.stylerwelding.com/ służy wyłącznie celom informacyjnym. Wszystkie informacje na Stronie są udostępniane w dobrej wierze, jednak nie składamy żadnych oświadczeń ani gwarancji, wyraźnych ani dorozumianych, dotyczących dokładności, adekwatności, ważności, rzetelności, dostępności ani kompletności jakichkolwiek informacji na Stronie. W ŻADNYM WYPADKU NIE PONOSIMY ODPOWIEDZIALNOŚCI WOBEC UŻYTKOWNIKA ZA JAKIEKOLWIEK STRATY LUB SZKODY PONIESIONE W WYNIKU KORZYSTANIA ZE STRONY LUB POLEGANIA NA INFORMACJACH UDOSTĘPNIONYCH NA STRONIE. KORZYSTASZ ZE STRONY I POLEGASZ NA INFORMACJACH NA NIEJ WYŁĄCZNIE NA WŁASNE RYZYKO.

Czas publikacji: 31-12-2025